การพัฒนาวิธีขึ้นรูปวัสดุผงด้วยการหล่อแช่แข็ง

Last updated: 27 ส.ค. 2563 | 17880 จำนวนผู้เข้าชม |

เมื่อพูดถึงวิธีขึ้นรูปผลิตภัณฑ์เซรามิกส์คนส่วนใหญ่มักนึกถึงการปั้น เพราะเป็นวิธีขึ้นรูปสิ่งของหรือผลิตภัณฑ์ที่เรียบง่าย ไม่ต้องอาศัยเทคโนโลยีมาก แต่หากเป็นการผลิตระดับอุตสาหกรรมมักขึ้นรูปผลิตภัณฑ์จากน้ำดิน (slip) ซึ่งเป็นของเหลวที่ได้จากการผสมดินและน้ำ รวมถึงสารเคมีอื่นๆ และใช้วิธีเทลงแบบพิมพ์

การขึ้นรูปชิ้นงานเซรามิกส์ในปัจจุบันมีหลายวิธีด้วยกัน เช่น การขึ้นรูปโดยอาศัยความเหนียว (plastic forming) การเทหล่อ (slip casting) การหล่อด้วยความดัน (pressure casting) การฉีดเข้าแม่พิมพ์ (injection molding) และการตัดแต่งด้วยเครื่อง (machining) ซึ่งแต่ละวิธีมีจุดเด่น-จุดด้อย ดังนี้

การปั้นอาศัยความเหนียวของก้อนดิน

การขึ้นรูปโดยอาศัยความเหนียว เป็นวิธีขึ้นรูปที่เก่าแก่ที่สุด โดยการผสมดินกับวัตถุดิบอื่นๆ และนวดให้เข้ากันดี หรืออาจผสมในรูปของน้ำดินแล้วนำไปกรองให้เป็นแผ่น จากนั้นจึงนำไปขึ้นรูป อาจแบ่งเป็นหลายวิธีย่อยๆ เช่น การปั้นด้วยมือ (hand forming) เป็นวิธีขึ้นรูปที่อิสระที่สุด ผู้ปั้นจะใช้มือและอุปกรณ์ช่วยปั้นดินให้เป็นรูปร่างตามต้องการ วิธีนี้สามารถปั้นผลิตภัณฑ์ได้ทุกรูปร่าง แต่มีขนาดไม่แน่นอน และต้องอาศัยใช้เวลาและความชำนาญของผู้ปั้นมาก มักใช้กับงานศิลปะหรืองานหัตถกรรมพื้นบ้านที่ไม่ต้องการกำลังผลิตสูงนัก

การเทหล่อ เป็นการขึ้นรูปชิ้นงานเซรามิกส์จากของเหลว อุตสาหกรรมเรียกของเหลวนี้ว่า น้ำดิน (slip) เตรียมมีจุดเด่นที่ขั้นตอนไม่ซับซ้อน เหมาะกับการผลิตชิ้นงานขนาดใหญ่ แต่จุดด้อยคือ ใช้เวลานานในการผลิต ชิ้นงานมักมีความหนาแน่นไม่สม่ำเสมอ ซึ่งส่งผลให้ชิ้นงานหลังผ่านการเผาผนึกมักมีการเปลี่ยนแปลงขนาด และต้องใช้บุคลากรการผลิตจำนวนมาก

การหล่อด้วยความดัน เป็นกระบวนการที่ดัดแปลงมาจากการเทหล่อ จุดเด่นคือ ใช้เวลาในการผลิตสั้นลง แต่จุดด้อยคือ ชิ้นงานมีความหนาแน่นไม่สม่ำเสมอ

การฉีดเข้าแบบ มีจุดเด่นในเรื่องสามารถขึ้นรูปชิ้นงานที่มีรายละเอียดซับซ้อนได้ แต่จุดด้อยคือ ต้องใช้เวลาเผาไล่ตัวประสานนาน จึงมักเกิดรอยร้าวในชิ้นงานหนา และมีข้อบกพร่องต่างๆ ที่เกิดจากกระบวนการผลิต เช่น (knit lines)

การตัดแต่งด้วยเครื่อง มีจุดเด่นคือ สามารถขึ้นรูปชิ้นงานเซรามิกส์ก่อนเผาให้มีรูปร่างตามต้องการ แต่มีจุดด้อยเรื่องต้นทุนการผลิตสูง เพราะเป็นการขึ้นรูปทีละชิ้น

จุดด้อยในการใช้น้ำสลิป

ปัญหาหนึ่งในการขึ้นรูปชิ้นงานเซรามิกส์เกิดจากน้ำสลิป เนื่องจากการเทหล่อแบบต้องการน้ำสลิปที่มีสมบัติไหลง่าย ซึ่งน้ำสลิปที่มีสมบัติดังกล่าวมักมีเนื้อวัสดุ (solid loading) น้อย เมื่อนำไปเผาจะทำให้ชิ้นงานเกิดการหดตัว และมีโอกาสแตกร้าวมาก อีกทั้งยังใช้เวลาเผาซินเทอร์ (sinter) นาน ขณะที่น้ำสลิปมีเนื้อวัสดุมากจะมีความหนืดเพิ่มขึ้น ไหลยากขึ้น และเกิดปัญหาขณะเทเข้าแม่พิมพ์ เช่น หล่อไม่เต็ม มีโพรงอากาศ และเกิดผิวลักษณะเป็นรอยไหล (flow line) เป็นต้น

ตำหนิบนชิ้นงานที่มักเกิดกับการขึ้นรูปด้วยของเหลว

การหล่อแช่แข็ง

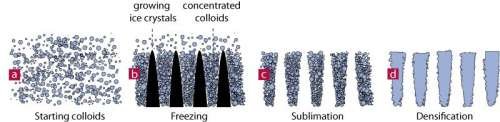

เพื่อแก้ปัญหาการใช้น้ำสลิปในการขึ้นรูปชิ้นงานเซรามิกส์ จึงมีการนำวิธีขึ้นรูปด้วยการหล่อแช่แข็ง (freeze casting) หรือฟรีซเจเลชั่น (freeze-gelation) ซึ่งเป็นวิธีขึ้นรูปวัสดุผงมาประยุกต์ใช้ เพื่อแก้ปัญหาดังกล่าว โดยผสมวัสดุผงกับของเหลว เช่น น้ำ ให้เข้ากัน จากนั้นเทของเหลวเข้าแม่พิมพ์ และลดอุณหภูมิของของเหลวให้ต่ำกว่าจุดเยือกแข็งเพื่อให้ของเหลวแข็งตัว วัสดุผงจะถูกกักอยู่ระหว่างผลึกของของเหลว หลังจากของเหลวแข็งตัวจึงแกะออกจากแม่พิมพ์ และกำจัดของเหลวออกโดยการระเหิด ด้วยการใส่ชิ้นงานในภาชนะปิดที่มีสภาวะสุญญากาศ ชิ้นงานที่กำจัดของเหลวออกแล้วจะมีลักษณะเป็นรูพรุนตามลักษณะผลึกของของเหลว แต่ยังไม่มีความแข็งแรง จึงต้องนำไปเผาซินเทอร์(sinter) ที่อุณหภูมิสูงเพื่อเพิ่มความแข็งแรง รวมถึงการประยุกต์ใช้ขึ้นรูปผลิตภัณฑ์โลหะโฟมที่มีรูพรุน 67-57%

ภาพจำลองกระบวนการหล่อแช่แข็ง

- จุดเด่น

- 1.ชิ้นงานหดตัวน้อย เพราะไม่ต้องเผาให้ชิ้นงานแห้ง ขณะที่การเผาซินเทอร์มีผลต่อชิ้นงานน้อยมาก เพราะช่องเปิดในรูพรุนช่วยให้ไม่เกิดการเชื่อมต่อ

- 2.เป็นเทคโนโลยีสะอาด และมีประสิทธิภาพในการใช้พลังงานสูง

- 3.ใช้เวลาในกระบวนการผลิตน้อย ราคาถูก และไม่มีข้อจำกัดเรื่องขนาดชิ้นงาน

- 4.เหมาะสำหรับขึ้นรูปชิ้นงานรูปร่างซับซ้อน และต้องการความแม่นยำในเรื่องขนาด

- จุดด้อย

- 1.การขาดองค์ความรู้เรื่องกลไกปฏิสัมพันธ์ระหว่างวัสดุผงกับการเกิดผลึกของของเหลวที่แข็งตัว

- 2.การขาดอุปกรณ์ผลิตที่มีประสิทธิภาพที่สามารถผลิตชิ้นงานให้มีโครงสร้างรูพรุนสม่ำเสมอตลอดทั้งชิ้นงาน

- 3.ชิ้นงานก่อนการเผาซินเทอร์มีความแข็งแรงค่อนข้างต่ำ จึงแตกหักง่ายระหว่างนำออกจากแม่พิมพ์หรือระหว่างการขนย้าย

- 1.การขาดองค์ความรู้เรื่องกลไกปฏิสัมพันธ์ระหว่างวัสดุผงกับการเกิดผลึกของของเหลวที่แข็งตัว

การพัฒนา

แม้อุตสาหกรรมต่างประเทศจะสามารถนำวิธีหล่อแช่แข็งนี้มาผลิตวัสดุเซรามิกส์สำหรับทางการแพทย์สำเร็จแล้ว แต่เนื่องจากเป็นกระบวนการค่อนข้างใหม่ จึงยังไม่มีอุปกรณ์ที่ใช้สำหรับขึ้นรูปวิธีนี้จำหน่ายในเชิงพาณิชย์

ดร.สมพงษ์ ศรีมโนเสาวภาคย์ ดร.จรัสพร มงคลขจิต และคณะวิจัยจากศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ เห็นถึงความสำคัญของการพัฒนาความรู้ด้านวิทยาการการขึ้นรูปวัสดุให้ทันต่างประเทศ เพื่อนำมาพัฒนาอุตสาหกรรมวัสดุของไทยในอนาคต จึงศึกษาและพัฒนาวิธีการหล่อโดยแช่แข็ง

คณะวิจัยเลือกทดลองผลิตท่อเซรามิกส์รูปทรงกรวย ซึ่งเป็นส่วนประกอบในระบบแยกสิ่งปลอมปนที่เป็นของแข็งออกจากน้ำหล่อเย็น เนื่องจากเป็นชิ้นงานเซรามิกส์ขนาดใหญ่ มีรูปทรงซับซ้อน และยากต่อการผลิตด้วยวิธีการทั่วไป ทั้งนี้ปัจจุบันท่อเซรามิกส์นี้ต้องนำเข้าจากต่างประเทศในราคาชิ้นละ 50,000 บาท ขณะที่หากว่าจ้างโรงงานในประเทศให้ผลิตด้วยวิธีตัดแต่งด้วยเครื่องจะมีราคาสูงถึงชิ้นละ 80,000 บาท

ในการทดลอง คณะวิจัยทำการขึ้นรูปชิ้นงานเซรามิกส์รูปทรงกรวยด้วยการหล่อแช่แข็ง และนำมาเปรียบเทียบกับชิ้นงานที่ได้จากการเทหล่อ ปรากฏว่า ชิ้นงานที่ขึ้นรูปด้วยการเทหล่อมีสมบัติทนแรงอัดสูงกว่า แต่มีจุดบกพร่องมาก และแตกหักขณะถอดออกจากแม่พิมพ์ ขณะที่ชิ้นงานที่ขึ้นรูปด้วยวิธีหล่อแช่แข็งมีความสมบูรณ์มากกว่า ไม่แตกหักระหว่างการถอดออกจากแม่พิมพ์ นอกจากนี้เมื่อนำชิ้นงานทั้งสองไปเผาซินเทอร์ พบว่า ชิ้นงานที่ขึ้นรูปด้วยการหล่อแช่แข็งมีการหดตัวในแนวเส้นผ่านศูนย์กลางน้อยกว่า

บทความจาก บุญรักษ์ กาญจนวรวณิชย์

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ

เนื้อหาที่เกี่ยวข้อง

หุ่นมือสำหรับอุตสาหกรรมถุงมือยาง

8 ก.ย. 2562

การจำแนกกลุ่มอุตสาหกรรมพลาสติก

8 ก.ย. 2562